想了解我们的球墨铸铁井盖重型700防沉降井盖免费询价产品吗?我们为您准备了细致入微的视频介绍,让您在短时间内了解产品的精髓。

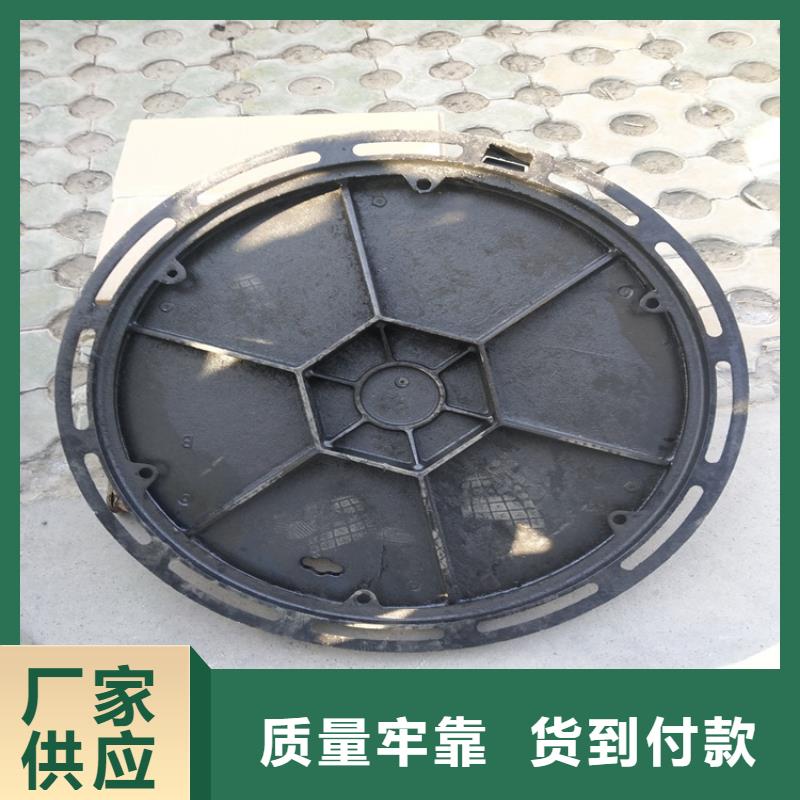

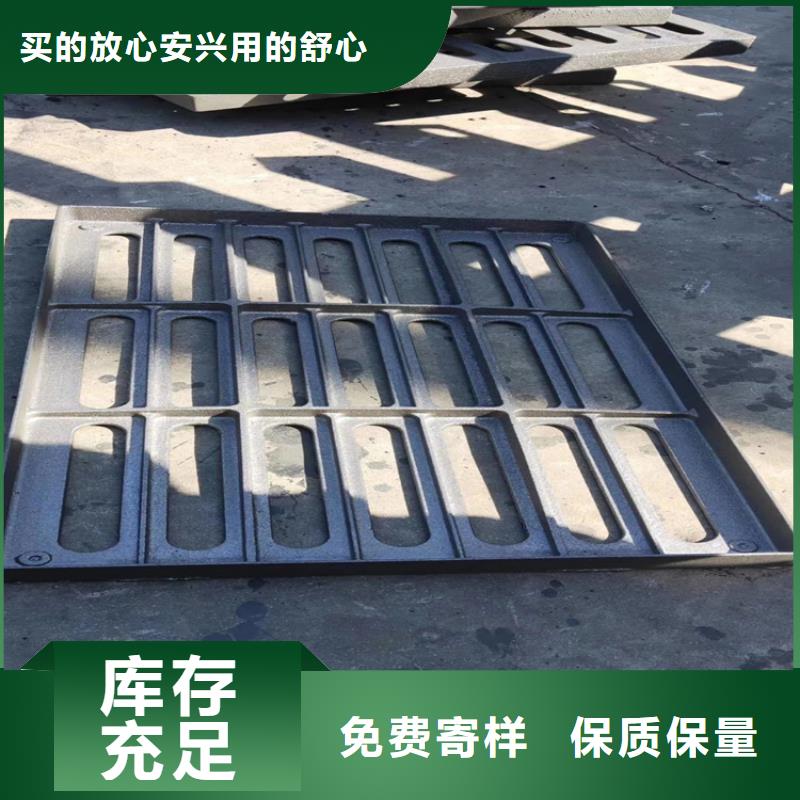

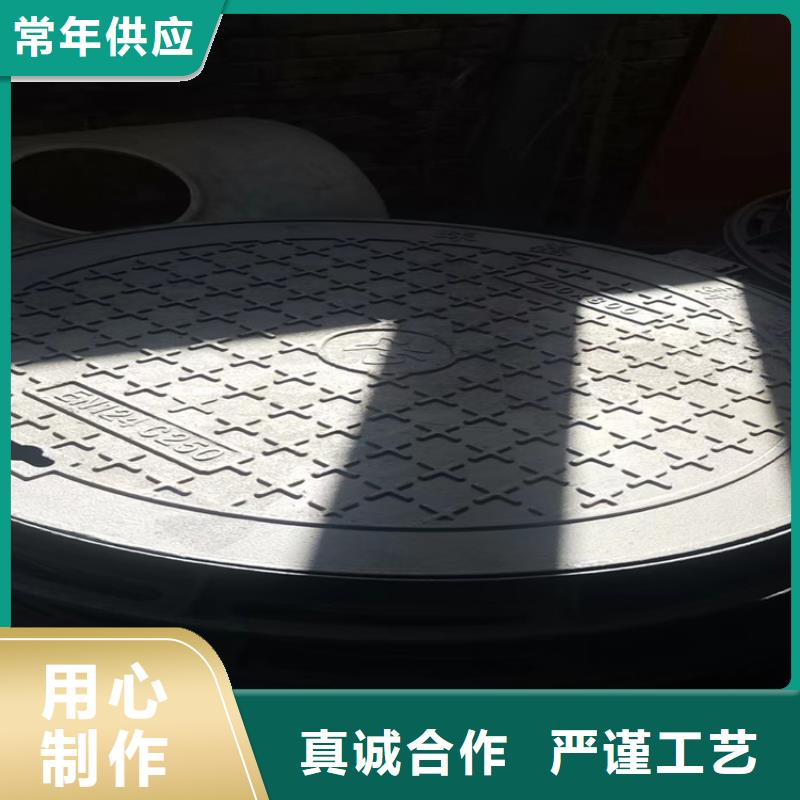

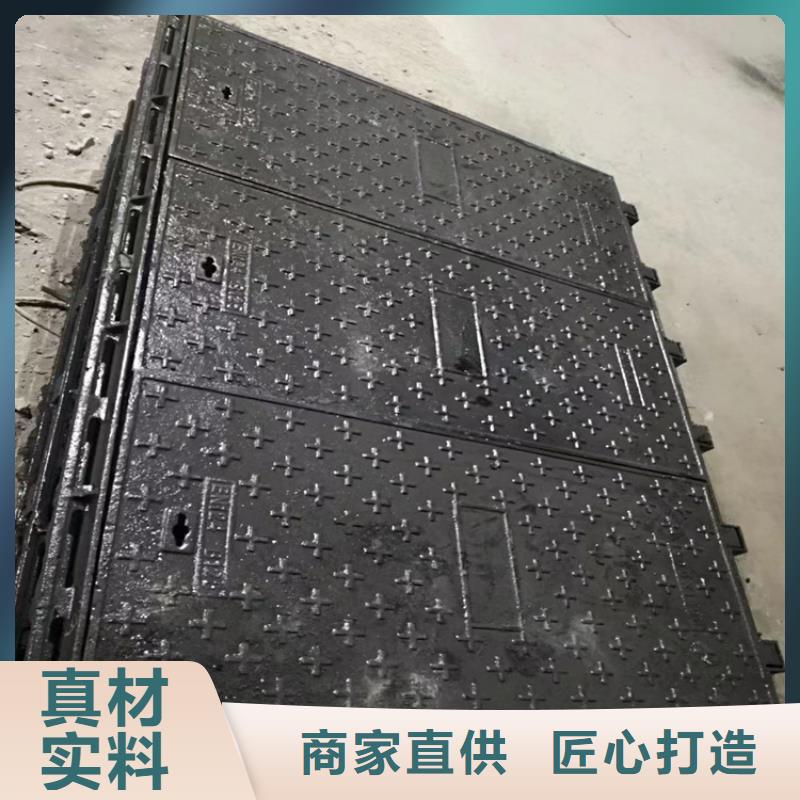

以下是:球墨铸铁井盖重型700防沉降井盖免费询价的图文介绍

华尔网球墨铸铁井盖生产作为我国工业的重要组成部分,相关企业具有较强的信心和发展动力。1.要从发展模式转变,从劳动模式转变.资源密集型向技术资本密集型转变,从广泛污染型向绿色型转变,其产品质量.要有效提高生产效率。2.建立合理的结构.R&D教育基地结合产品和科研技术,不断向球墨井盖生产企业输送专业人才,开发新品种材料,满足市场对球墨井盖的需求,加强技术出口,努力开拓海外市场。3.根据市场发展,调整产业结构,淘汰小工厂,经济效益低.污染严重.产品质量差.技术水平落后的球墨井盖制造商加强了一些强大制造商的科研技术研发和研究,不断为市场提供高质量的球墨井盖产品,提高市场份额。球墨井盖厂家可以实现上述发展目标,也可以拓展自己,在铸造行业发挥模范作用,成为即将到来的行业,促使铸造行业的发展。缩孔是指金属液在浇筑过程中凝固在铸件顶部的宏观间隙缺陷,形状不规则。缩孔的原因有很多,比如铸件的模具设计.砂箱设计.浇冒口设计.调配金属化学成分.熔炼环节操作不当会导致铸件出现大面积缩孔缺陷。铸造件上的大部分气孔都是由于液态金属的侵入.卷入或包裹在气体中。不同原因产生的孔隙特征不同。铸件孔出现在铸件上的位置不同,原因也不同。1.侵入气孔:由型.芯.涂料.芯撑.冷铁产生的气孔侵入铸件表面形成气孔,多为梨形或椭圆形,尺寸大,孔壁光滑,表面多为氧化色。2.卷入孔:金属液在充电过程中,由于卷入气体,在铸件中形成孔,多为孤立的圆形或椭圆形孔,位置不固定,一般偏向铸件中上部。3.反应孔:金属液内部某些成分之间或金属液与型号之间.芯在界面上发生化学反应,形成群分布孔。了解缩孔和气孔的区别,在铸造生产中,铸造厂家需要严格按照正确的铸造步骤有序生产,不断降低缩孔和气孔的概率

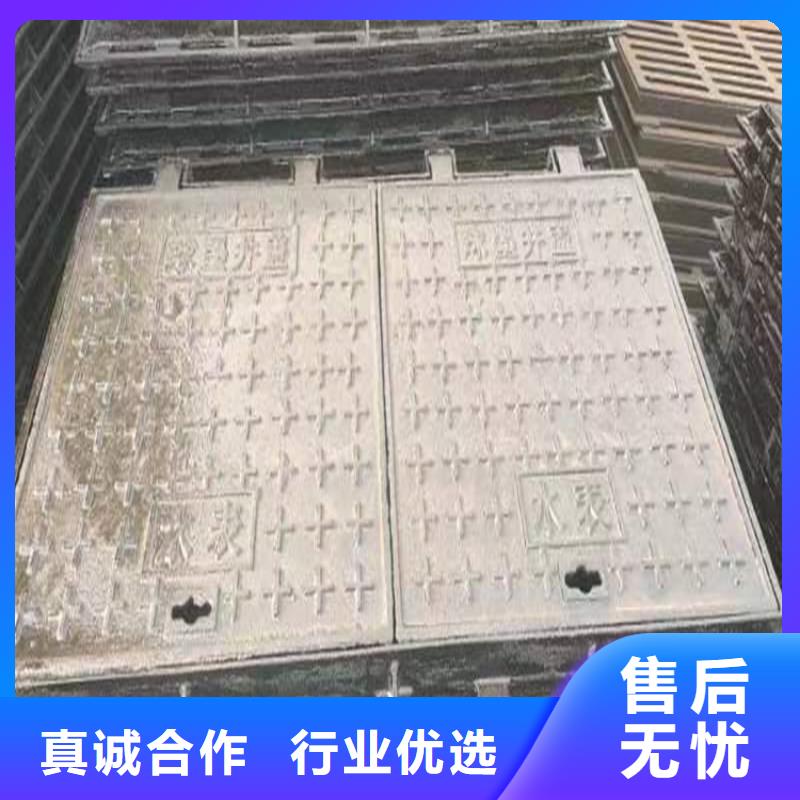

华尔网球墨铸铁井盖五防井盖安装技术在市政施工中的应用更加方便,传统检查井安装施工比较复杂,在沥青路面施工中,需要对检查井周围再处理,二次施工才能成型,并且需要较长的养护时间。而新型五防井盖在安装施工中更加简单、方便,能够同步沥青路面分层摊铺共同进行。可以保证一次成型,大大提高了施工效率,且能够在完成施工后尽快将交通开放。此外,五防井盖安装技术还实现了更好的防沉降。以往城市道路中,铸铁井盖比较容易发生沉降,特别是在十字路口更为明显。华尔网山东凌洲管业有限公司一般道路损坏的发生,都是以检查井沉降为源头,井圈发生凹陷,周围路面受到影响破损,井盖颠簸跳响,进而造成周围路面开裂、凹陷等问题,对道路美观性和[2]功能性都造成了影响。传统检查井维护管理工作量较大,对资金和时间也有较大的消耗。而新型五防井盖安装技术能够将沉降问题有效,从而避免了对道路结构的破坏,整体道路平整性更好,行车条件也更加理想,同时也减少了事故的发生。

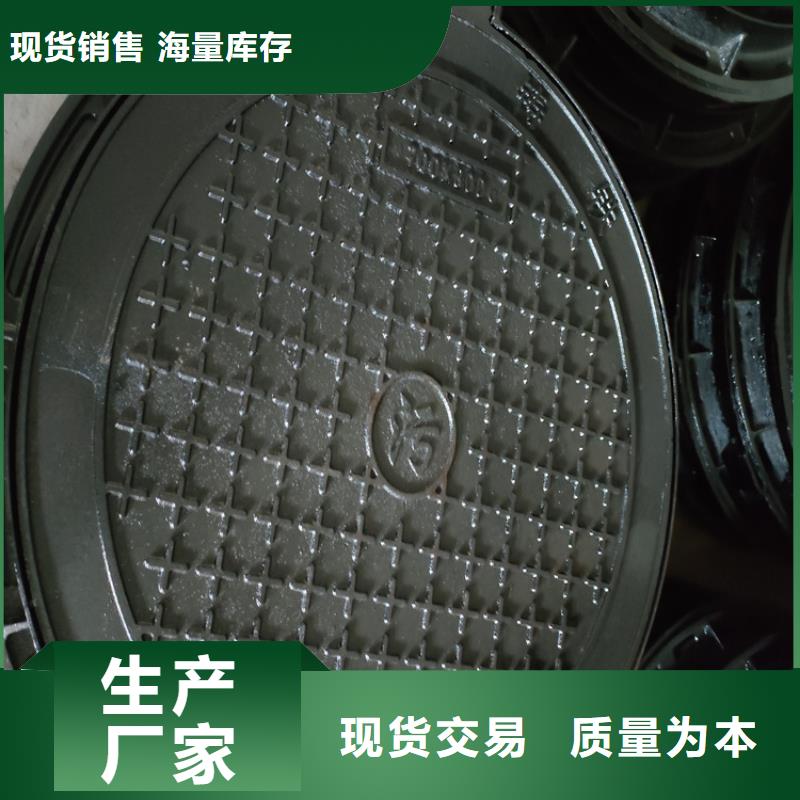

凌洲管业有限公司位于南周工业园东首,主要生产销售 绍兴诸暨铁雨水篦子等产品。我们始终坚持以客户为先,客户至上的服务宗旨,尽力为客户提供便利,竭诚为广大新老客户服务。我公司本着做商先做人的态度,全心全意为客户服务,努力做到质量好,效率高,价格优,服务棒。 公司以良好的企业文化氛围为主流,树立务实、严谨、诚信的敬业精神,实行科学规范化管理,细化量化操作环节,推行岗位责任制。公司本着“市场为海,质量作帆”的经营理念和“和谐、关爱、发展、共存”的企业人文精神,真诚为新老客户提供好的产品和售后服务。

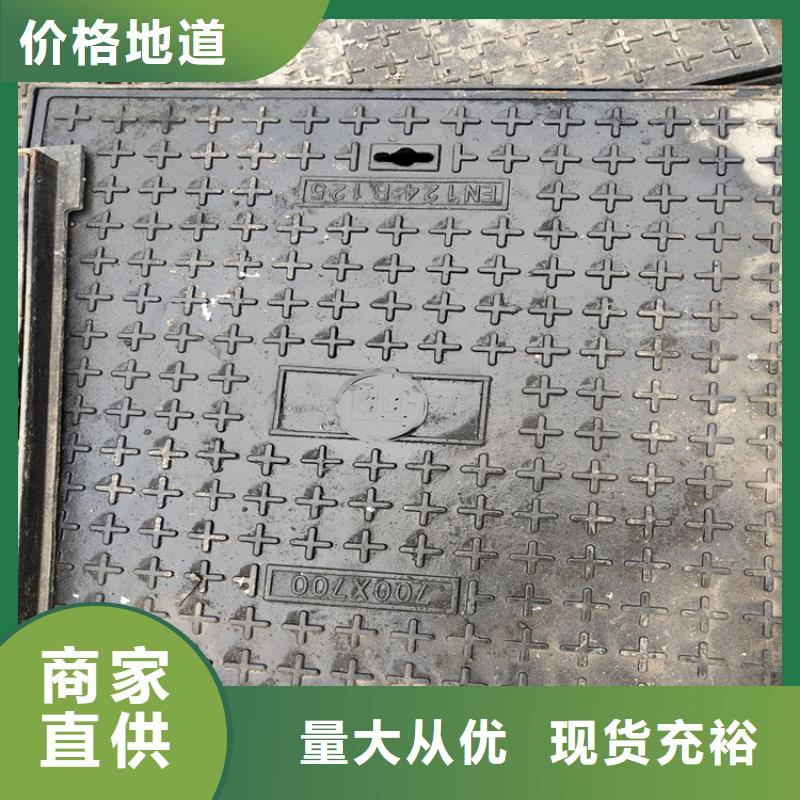

华尔网球墨铸铁井盖铸铁件在铸造工艺中是很常见的铸铁工艺产物。下面就来给大家讲一下关于影响球墨铸铁井盖铸铁件的因素。一、工艺操纵要订定公道的工艺操纵规程,进步工人的技能程度,使工艺规程获得准确实行。制造生产中,要对铸件的质量举行控制与查验。起首要订定从原质料、帮助材推测每种详细产物的控制和查验的工艺守则与技能条件。对每道工序都严酷按工艺守则和技能条件举行控制和查验。华尔网凌洲铸造有限公司末了对制品铸件作质量查验。要配备公道的检测要领和符合的检测职员。二、公道的铸造工艺。即凭据铸铁件布局、重量和尺寸巨细,铸造合金特性和生产条件,选择符合的分型面和造型、造芯要领,公道设置铸造筋、冷铁、冒口和浇注体系等。以包管获得优质铸铁件。三、铸造用原质料的质量。金属炉料、耐火质料、燃料、熔剂、变质剂以及铸造砂、型砂粘结剂、涂料等质料的质量分歧尺度,会使铸铁件产负气孔、针孔、夹渣、粘砂等缺陷,影响铸铁件表面质量和内部质量,严峻时会使铸铁件报废。四、铸铁件的计划工艺性。举行计划时,除了要凭据事情条件和金属质料性能来确定铸铁件多少形状、尺寸巨细外,还一定要从铸造合金和铸造工艺特性的角度来思量计划的公道性,即显着的尺寸效应和凝集、紧缩、应力等题目,以制止或淘汰铸铁件的身分偏析、变形、开裂等缺陷的产生。一样通常对专业铸铁件的表面质量,可用比力样块来果断铸件表面粗糙度;表面的渺小裂纹可用着色法、磁粉法检查。

k797.com

k797.com